Epoxidharz-Härter

Mar 21, 2024

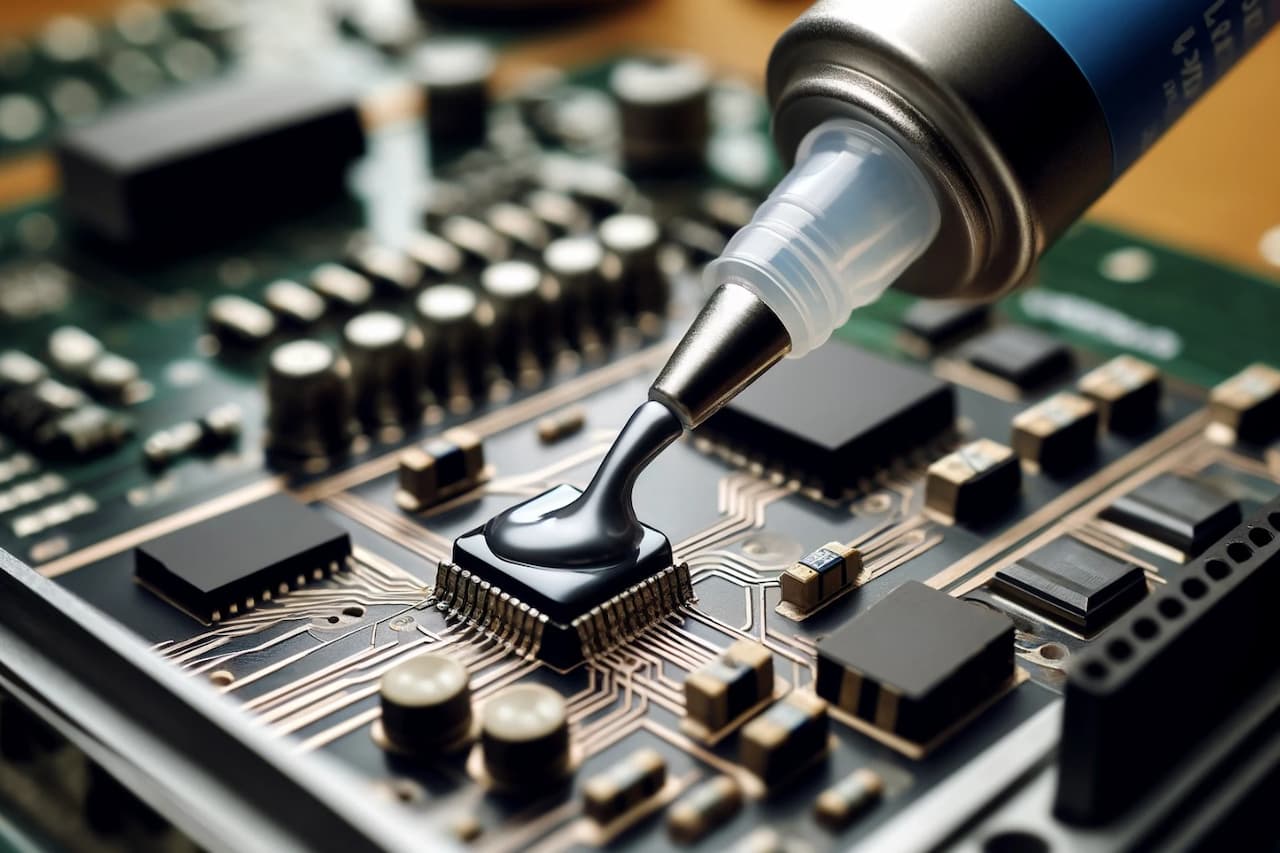

Epoxidharze werden üblicherweise als Matrix für Materialien wie Klebstoffe, Beschichtungen und Verbundwerkstoffe verwendet und finden breite Anwendung im Baugewerbe, im Maschinenbau, in der Elektrik und Elektronik, in der Luft- und Raumfahrt und in anderen Bereichen. Ein vollständiges Konzept der Epoxidharzbestandteile anhand von vier Aspekten der Zusammensetzung. In der Praxis ist es jedoch nicht notwendig, alle vier Aspekte der Komponenten zu erfüllen, sondern die Harzzusammensetzung muss den Härter enthalten, was die Bedeutung des Härters zeigt.EpoxidharzkomponentenEpoxidharzEpoxidharz Hauptteil,Bisphenol-A-Typ und andere Arten von EpoxidharzenHärterReagiert mit Epoxidharzen unter Bildung dreidimensionaler NetzwerkpolymereKomponenten zur Modifikation WeichmacherVerleiht Epoxidkomponenten Plastizität, verringert jedoch deren Hitze- und ChemikalienbeständigkeitHärter Verbesserte Schlagfestigkeit ohne Beeinträchtigung anderer EigenschaftenFüllstoffErhöhen Sie das Gewicht, verbessern Sie die Härtbarkeit und die mechanischen Eigenschaften wie Calciumcarbonat, Glimmer uswFlammhemmendes Mittel Um die Epoxidkomponenten flammhemmend zu machen, gibt es flammhemmende Füllstoffe und reaktive flammhemmende StoffeKomponenten zur Regulierung der Fließfähigkeit VerdünnungsmittelReduzieren Sie die Viskosität der Komponenten, einschließlich aktiver und inaktiver VerdünnungsmittelThixotropiermittelVerleiht Epoxidzusammensetzungen thixotrope Eigenschaften, z. Asbest, Silica-MikropulverAndere KomponentenPigmente, Lösungsmittel, Entschäumer, Verlaufsmittel, Klebrigmacher usw.Der Grund für die weite Verbreitung von Epoxidharzen liegt in der vielseitigen Abstimmung dieser Komponenten. Insbesondere der Härter spielt, sobald das Epoxidharz bestimmt ist, eine entscheidende Rolle für die Verarbeitbarkeit der Epoxidharzzusammensetzung und die endgültige Leistung des ausgehärteten Produkts.Klassifizierung von Epoxidharz-Härtern1. Klassifizierung nach Säure-Base-EigenschaftenTypName des HärtersSäureOrganische Anhydride, Bortrifluorid und seine KomplexeAlkaliAliphatische Diamine, Polyamine, aromatische Polyamine, Dicyandiamine, Imidazole, modifizierte Amine 2. Klassifizierung nach Reaktivität und chemischer StrukturHärterOffensichtlicher HärterAdditionsreaktionPolyaminEinfaches AminGeradkettiges FettaminDETA,TETA,DEPA,TEPAPolyamidePolyamide mit unterschiedlichen AminwertenAliphatisches AminMDA,IPDAAromatisches Aminm-XDA, DDM, m-PDA, DDAModifiziertes Amin AnhydridMonofunktionale GruppePA, THPA, HHPA, MeTHPA, MeHHPA, MNA, DDSA, HETBifunktionale GruppePMDA, BTDA, TMEG, MCTCCarboxylgruppeTMA, PAPAPolyphenolPNPolythiolPN, PSKatalysatorreaktion Anionische PolymereDMP-30, 2E4MZKationische PolymereBF3∙MEALatenthärterDicyandiamidOrganisches SäurehydrazidKetimin-Mikrokapseln 3. Klassifizierung nach AushärtetemperaturAushärtetemp.Typ des HärtersName des Härters0-20°CHärter bei niedriger TemperaturPolythiole, aliphatische Polyamine oder Promotoren, aromatische Polyamine oder Promotoren20-40°CHärter bei normaler TemperaturPolyamid, tertiäres Amin60-100°CHärter bei mittlerer TemperaturDibasisches Aminopropylamin, Imidazol, tertiäre Aminsalze, aliphatische Amine100-150°CHärter für mittlere und hohe TemperaturenAnhydrid oder Promotor, BF3-Ammoniumsalz, Dicyandiamid/Promotor, Imidazol-Derivate, Hydrazide150°C+Hochtemperatur-HärterAromatische Polyamine, Polyphenole, Säureanhydride 4. Klassifizierung nach unterschiedlicher VerwendungCdingagentAushärtung bei RaumtemperaturHochleistungs-KorrosionsschutzbeschichtungenKlebstoffe für den Tiefbau und das BaugewerbeBeschichtungen für den TiefbauFRPAllgemeine KlebstoffeAlicyclische PolyamineDenaturierte PolyamineGeradkettige aliphatische PolyaminePolyamide, PolythioleWärmehärtungElektrisch isolierendes MaterialSäureanhydrid, Imidazole, BF3-KomplexeLaminierte MaterialienDicyandiamid, aromatische Polyamine, lineare PhenolharzeBeschichtungen TankmaterialienAminoharze, MethylphenolharzePulvermaterial Dicyandiamid, aromatische Polyamine, SäureanhydrideGeformtes MaterialLineare PhenolharzeKlebstoffeAromatische Polyamine, Anhydride, Imidazole, BF3-Aminkomplexe Struktur und Eigenschaften von Härtern Ein umfassendes Verständnis der Eigenschaften und Eigenschaften von Polyamin-Härtern mit derselben funktionellen Gruppe, aber unterschiedlichen chemischen Strukturen ist für die Auswahl von Härtern sehr wichtig. Auch die Hauptmerkmale (Farbe, Reife, Verwendungsdauer etc.) weisen eine gewisse Regelmäßigkeit auf. Farbe: (gut) alicyclisch->aliphatisch->Amid->aromatisches Amin (schlecht) Reifegrad: (niedrig) alicyclisch -> aliphatisch -> aromatisch -> Amid (hoch) Anwendungszeitraum: (Lang) Aromatisch->Amid->Alizyklisch->Aliphatisch (Kurz) Härtbarkeit: (Schnell) Aliphatisch->Alizyklisch->Amid->Aromatisch (Langsam) Reizung: (Stark) Aliphatisch -> Aromatisch -> Alizyklisches Amid (Schwach) Glanz: (Ausgezeichnet) Aromatisch -> Alizyklisch -> Polyamid -> Aliphatisches Amid (Schlecht) Flexibilität: (Weiches) Polyamid -> Aliphatisch -> Alizyklisch -> Aromatisch (Starr) Haftung: (Ausgezeichnet) Polyamid->alicyclisch->aliphatisch->aromatisch (gut) Säurebeständigkeit: (Ausgezeichnet) Aromatisch->Alizyklisch->Aliphatisch->Polyamid (Minderwertig) Wasserbeständigkeit: (Ausgezeichnet) Polyamid -> Aliphatisches Amin -> Aliphatisches zyklisches Amin -> Aromatisches Amin (Gut) Entwicklungstrend des Härters Härter als Kernsubstanz, die den Wert von Epoxidharz ausmacht. Die Art des ausgehärteten Produkts hängt von der Leistung des Härters ab, daher ist der Weg der Forschung zum Härter von weitreichender Bedeutung. Aus der bisherigen Forschung zu Härtungsmitteln, kombiniert mit der aktuellen Situation im In- und Ausland, steht Härtungsmittel derzeit vor einigen der folgenden Herausforderungen und Veränderungen.Die Entwicklung eines Härtungsmittels mit hoher Aktivität und ausgezeichneter Hitzebeständigkeit. Die Verwendung von modifiziertem Polyetheramin, aliphatischem Amin oder einer gemischten Verbindung zur Herstellung eines Härtungssystems mit hoher Aktivität und Hitzebeständigkeit. Aufgrund der schlechten Härtungsleistung herkömmlicher Epoxidharze ist die Zähigkeit besonders gering und spröde, was sich stark auf die Verwendung auswirkt. Daher muss die Leistung von Epoxidharz verbessert werden, um die Zähigkeit zu verbessern. Verbessern Sie die Härtungsumgebung, überwinden Sie die Flüchtigkeit und Toxizität von Amin-Härtern und fördern Sie die Entwicklung von Raumtemperatur-Härtern durch Modifizieren von Aminen mit physikalischen oder chemischen Methoden. Verbessern Sie die Anpassungsfähigkeit und Spezialität von Epoxidharz in besonderen Umgebungen, um den besonderen Umgebungen wie feuchten, unterirdischen Umgebungen mit niedrigen Temperaturen oder Unterwasser bei der Reparatur von Staudämmen gerecht zu werden. Wenn Härtungsmittel und Härtungstechnologie aufeinander abgestimmt sind, können verschiedene Härtungstechnologien (Wärmehärtung, Mikrowellenhärtung, Lichthärtung) in Kombination mit der Auswahl des geeigneten Härtungsmittels möglicherweise eine umfassende Leistung des Härtungsprodukts erzielen. Der latente Härter vom Erhitzungstyp hat ein großes Potenzial und kann Dicyandiamid und seine modifizierten Produkte, organische Säurehydrazide, Bor-Amin-Komplexe, Imidazol, Mikrokapseln und andere latente Härter weiter untersuchen.

Mehr lesen